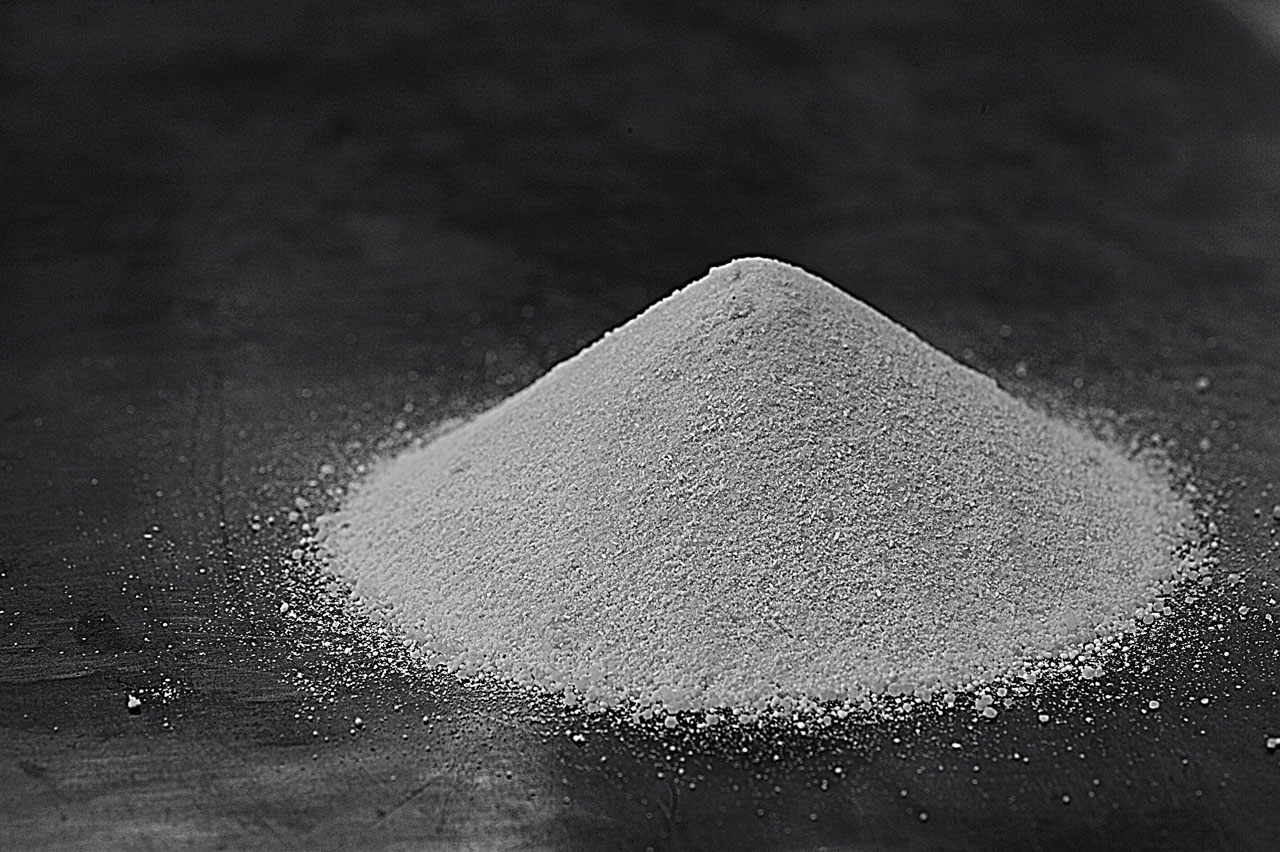

工房に遊びにいらっしゃるお客様からよくあるご質問には、「ガラスの主原料は砂浜の白い砂なんですよ。」とご説明しています。その白い砂は珪砂と呼ばれ、工房にも在庫があるためお見せしたり、夏休みの自由研究のお子様には、小さい袋にいれて差し上げたりしています。その珪砂をより細かく粉砕して、さまざまな材料を調合するとガラスの原料になります。現代のガラスは、作るものによって組成が変えられており、用途に合わせて多種多様な素材が編み出されています。

私の工房では、いろいろな制作に耐えなければならないので、素材選びは悩むところです。経済性を重視しすぎて、窓板ガラスのような単価の低い素材を選べば、多少の厚みで真っ青になってしまい使えません。また、お湯を注いでも割れないようにと、耐熱系のガラスを使っても、十分な光の屈折が得られず、工芸品一般にはあまり向かないでしょう。また、色ガラスとあわせても割れない、一定範囲の膨張収縮性も確保されていないといけません。

さまざまな条件のなかで、眼には見えないけれど吹き制作にあたって仕上がりを左右する要素として、ガラスの「足の長さ」という要素があります。この「足」とは、寸法をさすのではなく、時間のことです。吹きガラスの仕事は、熔解炉にある1200度のとろとろを巻きだして、冷めて動かなくなる700度くらいまでの間に作業しなければなりません。柔らかい状態から、冷めて動かなくなるまでの時間の長さを「足」と言い、「この生地は足が長い、短い」と表現します。冷めるまでの速度は、もちろん外気温や巻き出す量、そもそも熔けているときの温度にも大きくよるのですが、そのガラス素材が持っている温度と粘度の関数を「足の長さ」と言ってよいでしょう。

完成品を見てもわからないこの性質は、制作上の大きな制約で、作業効率を左右する最大の要素です。足が長ければ、いろいろ細工を加えるゆとりが生まれ、凝った制作が可能になります。一方、足が短ければ、短時間で仕上げるため、量産性や燃費効率が高まります。他面、大きな作品を吹く時は、足が長くいつまでも柔らかいと、かたちが決まらず困ってしまったり、疲労につながりますし、薄かったり小さいものをつく時は、やはり足は長めのほうが都合をよく感じます。どちらが良いかは一概に決められませんが、我々のような仕事には、ガラス全般のレンジのなかでは足の長い素材のほうが向いています。

こういった制作上の要請に加えて、どうしても考えなければならないのが、経済性や環境上の問題です。近年、排出物等の環境負荷の問題が多くの場面で取沙汰されているのは周知のことで、ものづくりをしている我々もできる限り意識して負担を少なくしていく努力が必要です。また、すべての工程に焔や熱を利用するので、光熱費は我々の最大の経費項目です。これの克服がこの業種の最大の特徴かもしれません。また震災以降のような光熱費の大きな変動を経験すると、ますますコストを意識せざるを得ません。

工房を始めてからは、素材選びに試行錯誤の連続でしたが、ここ数年安定して利用している主原料はスウェーデン製の原料です。この原料は多くの問題を解決してくれました。まず原料の形状が粉体ではなく、仮加熱したペレット状になっているため、投入時の外部飛散が少ないということ。原料自体が既に仮加熱済で半分ガラス質になっているため、熔解が早く、炉内での化学反応が少ないこと。これは、外部に排出される反応時のガス成分が少なく、炉体や坩堝への負担も軽く設備寿命が延びることを意味します。また坩堝の浸食が少ないため、ガラス自体の純度が高く均質性と透明性が高く確保されること。こういったメリットが挙げられます。

反面、問題となる点は、輸入品であるため供給にいささかの不安があることと、仮加工品でもあるため単価が国産他品と比較すると高めであるということです。前者は一度の購入量をなるべくまとめて、多めの在庫を心がけて安定運用を図ることと、後者はメリットとの比較衡量で相殺されると考えました。

こうして紆余曲折を経て選んだガラスは、安定して綺麗な品質を保てていると思います。自作品ではあまり感じないのですが、若手が作る薄手のシンプルなうつわは、すっきりしたかたちのなかにその透明さがよくあらわされ、人気を得る要素のひとつとなっているようです。そんなことがあると、この材料を選んで良かったなと満足するのです。願わくは、今後は国産の素材にこれを上回るものがあらわれるのを期待するところです。